真空感应炉

炉型范围:0.3~13吨

主要应用:活泼金属及合金的熔炼合金成分调整和铸造生产高温合金、母合金、电子合金等坯料。

构成:熔炼电源、 UDS单向搅拌电源、真空腔体、控制系统、真空系统、感应炉体、水冷、气动、液压、安全防护系统等。

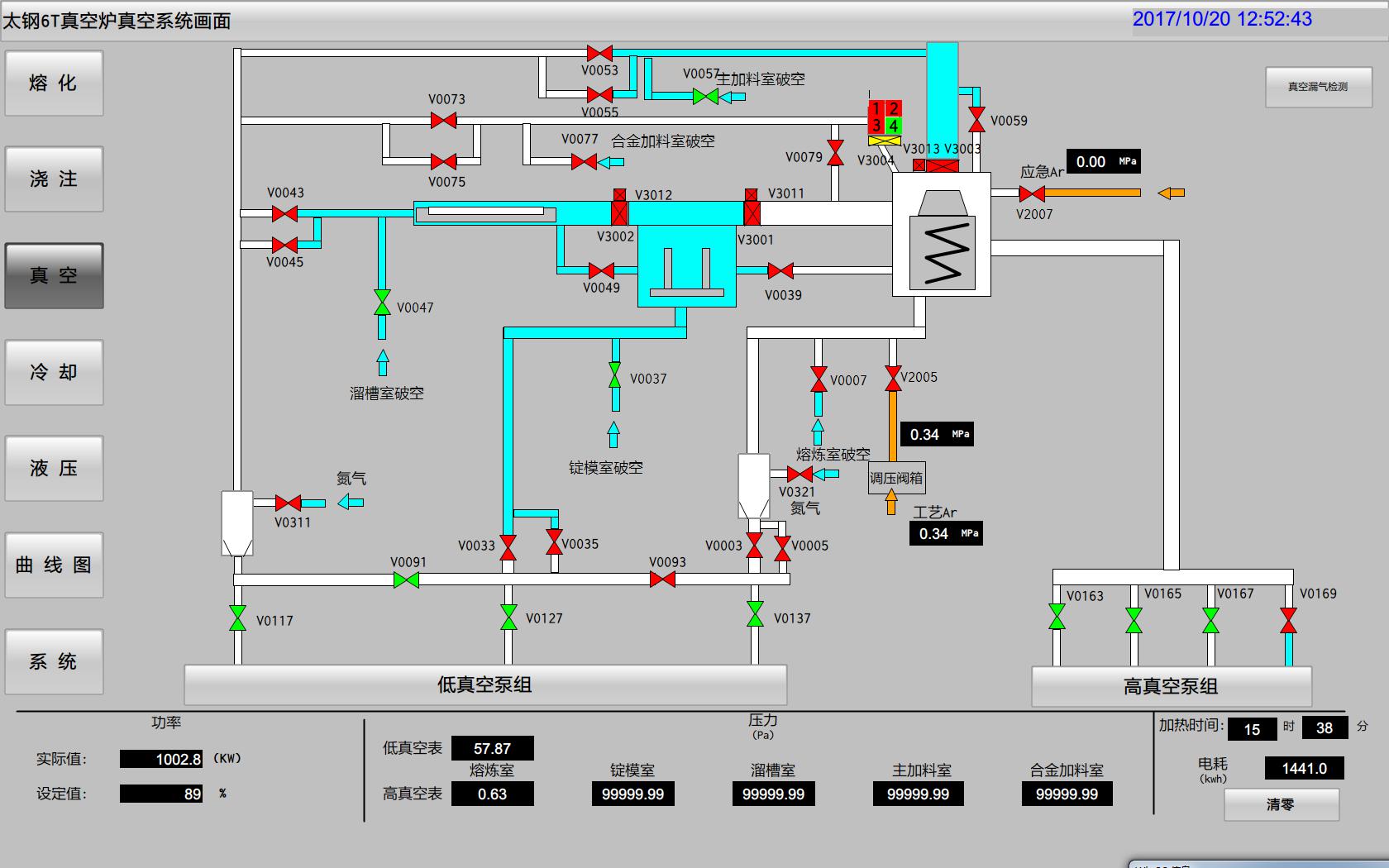

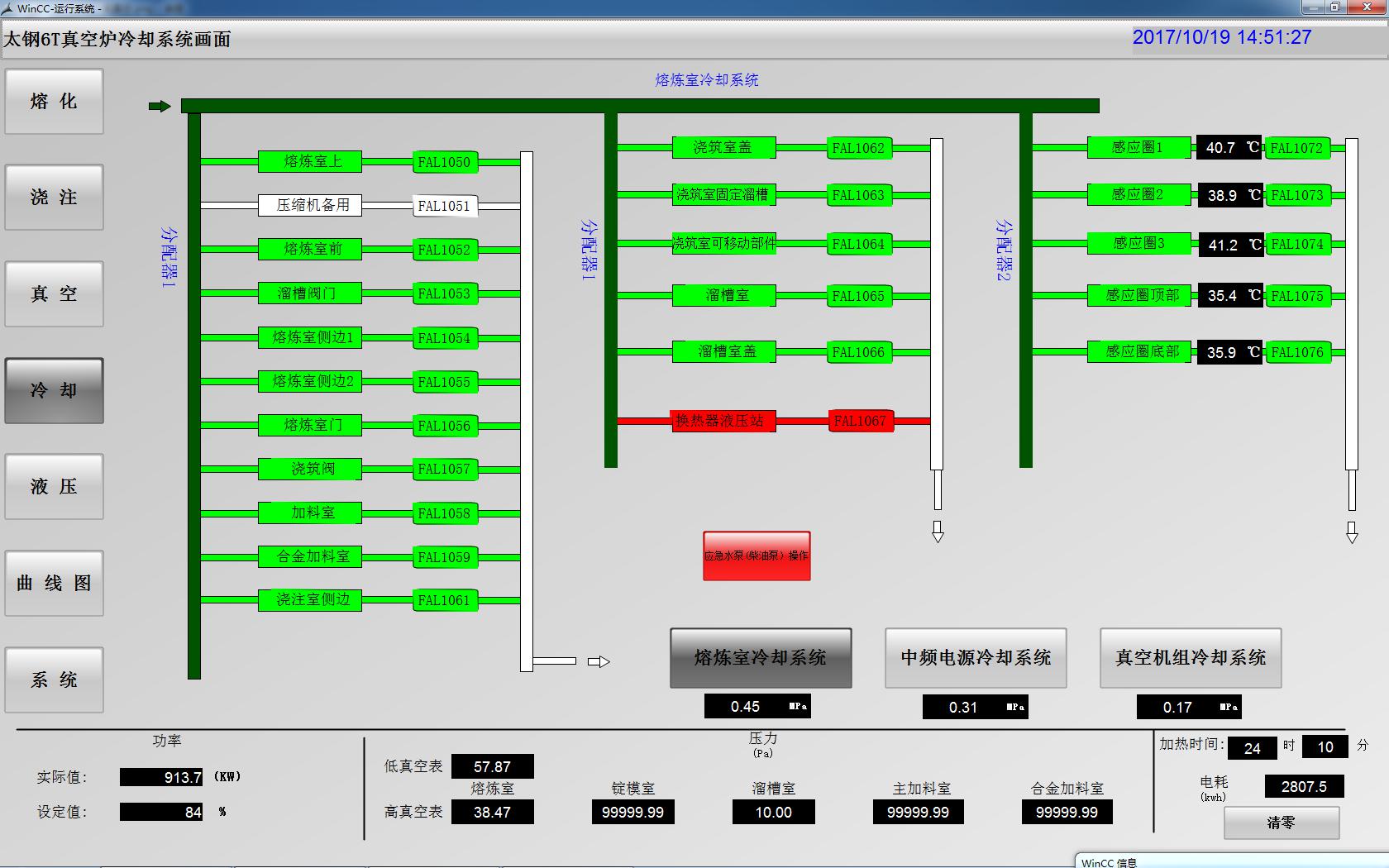

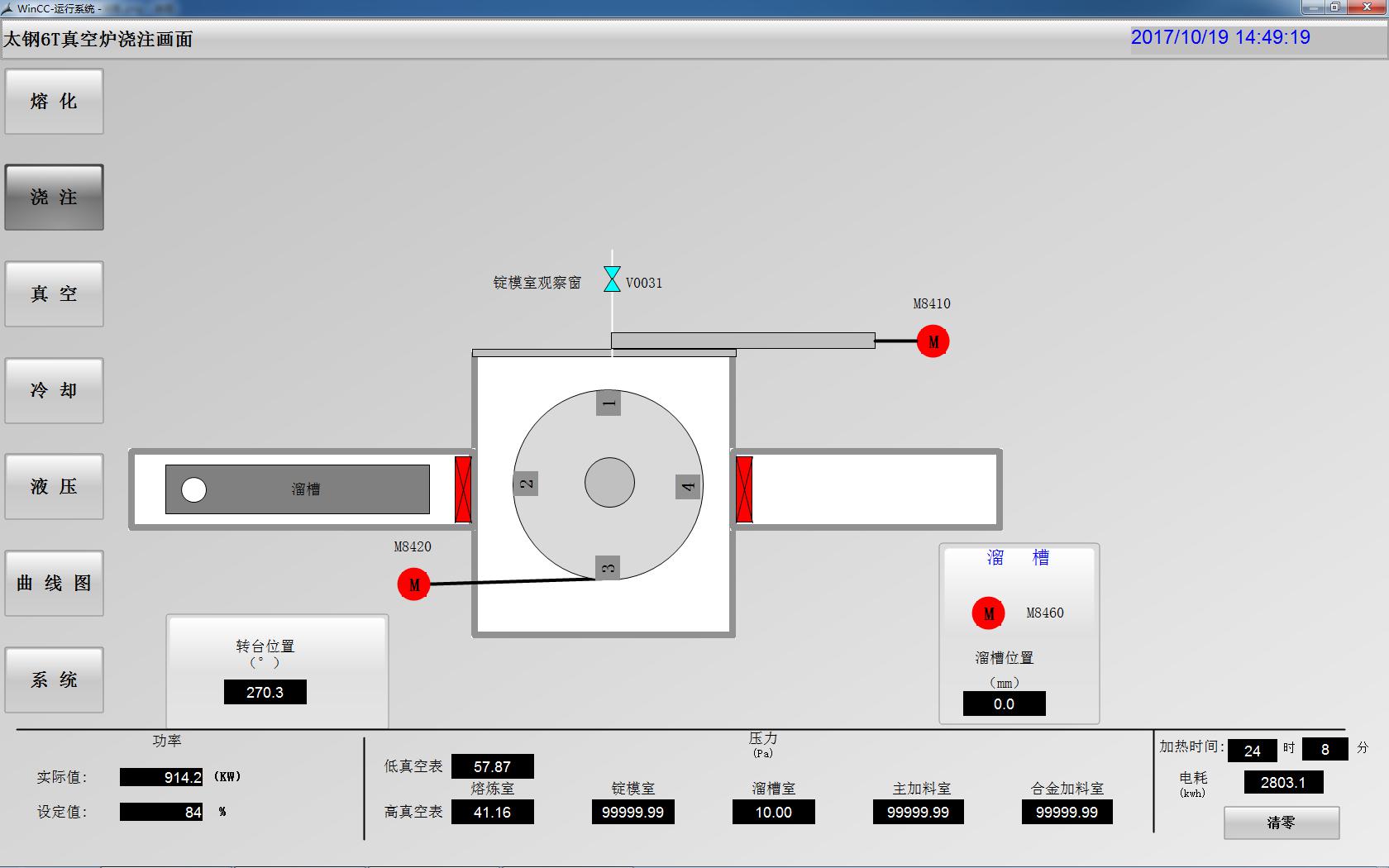

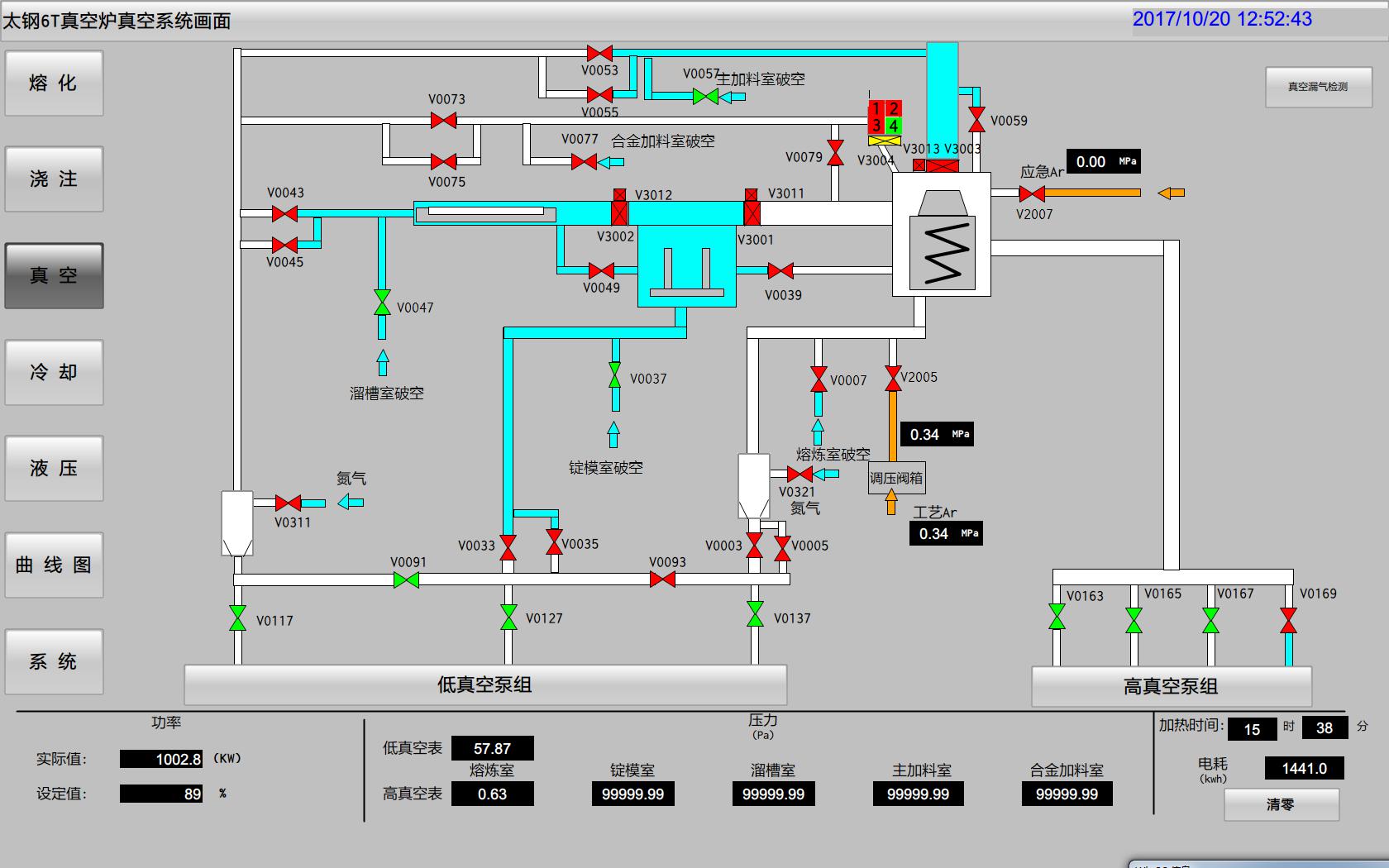

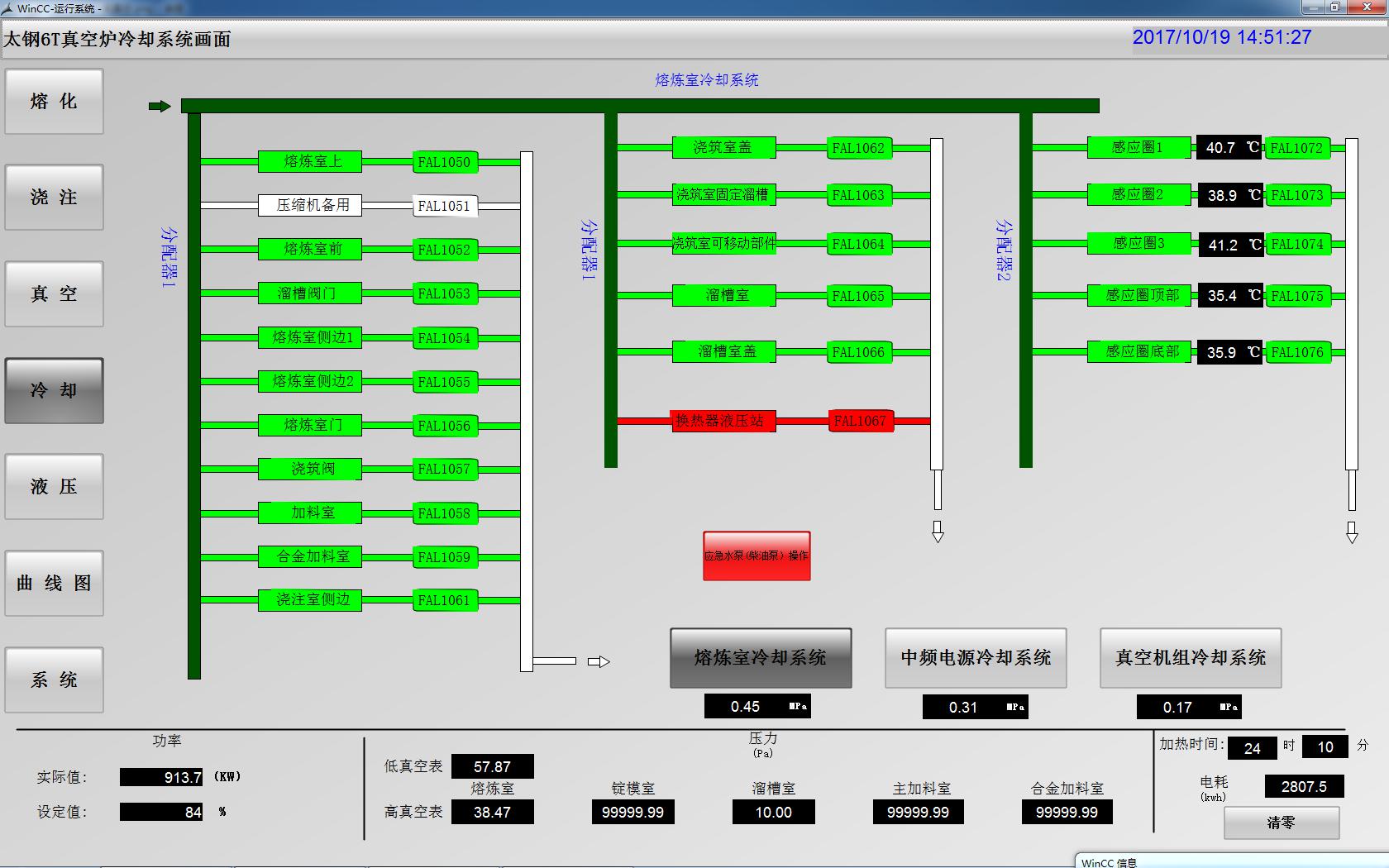

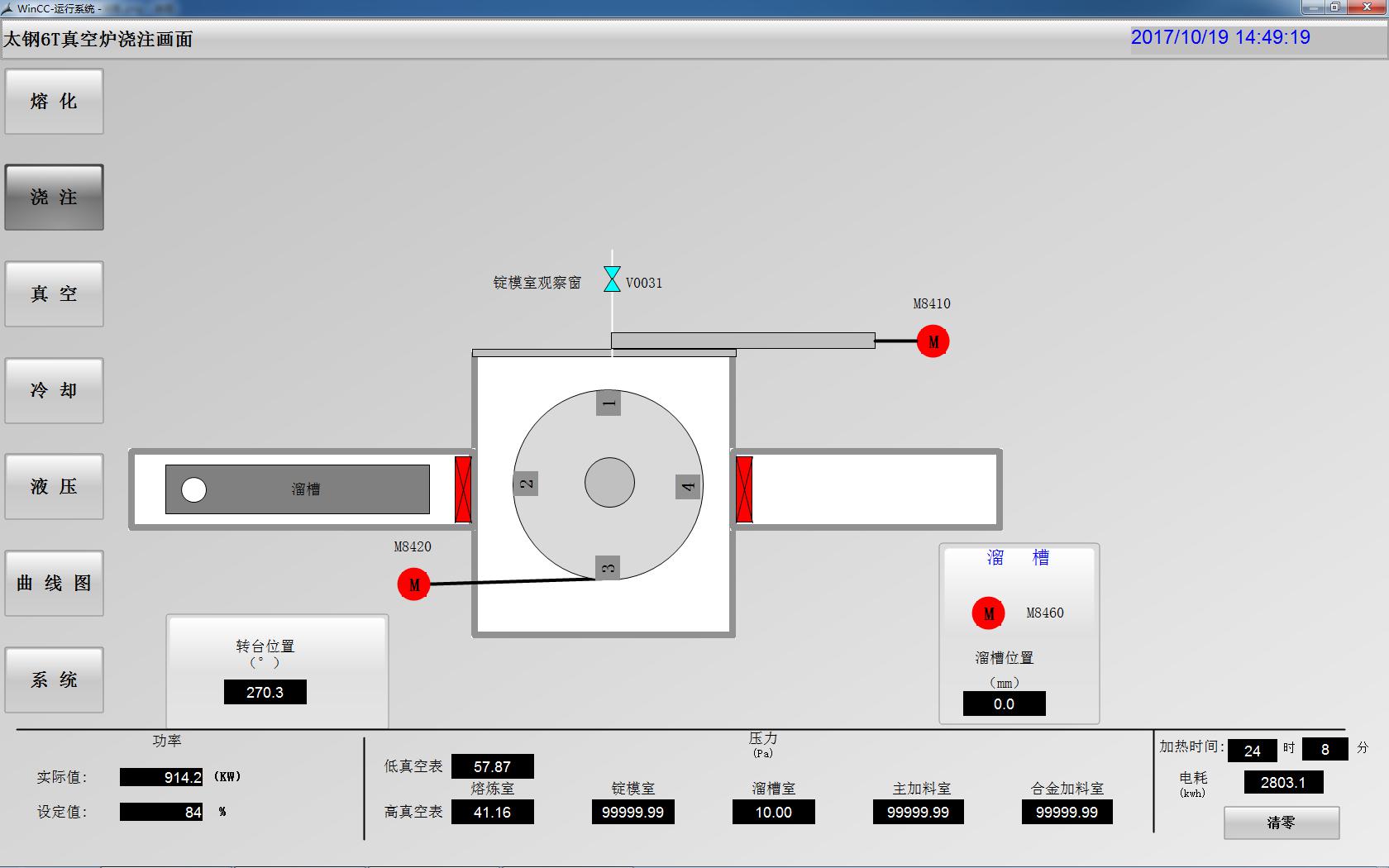

PLC控制画面

1. 主显示画面

2. 真空系统显示画面

3. 液压系统显示画面

4. 水系统显示画面

5. 浇注显示画面

6. 历史曲线显示画面

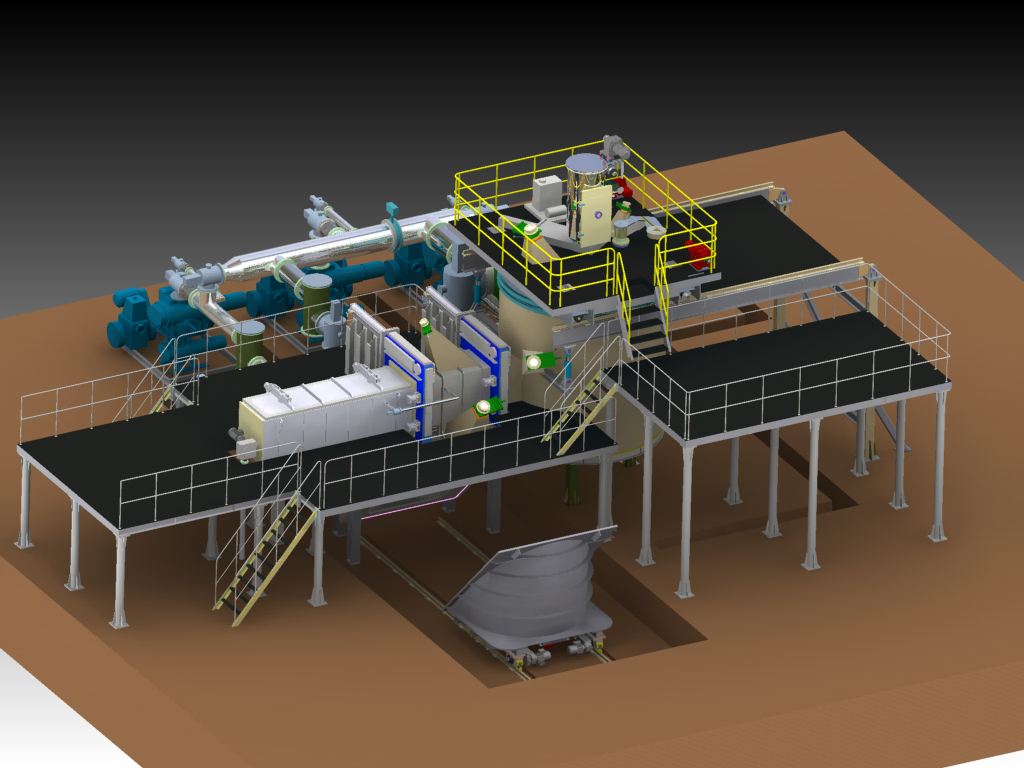

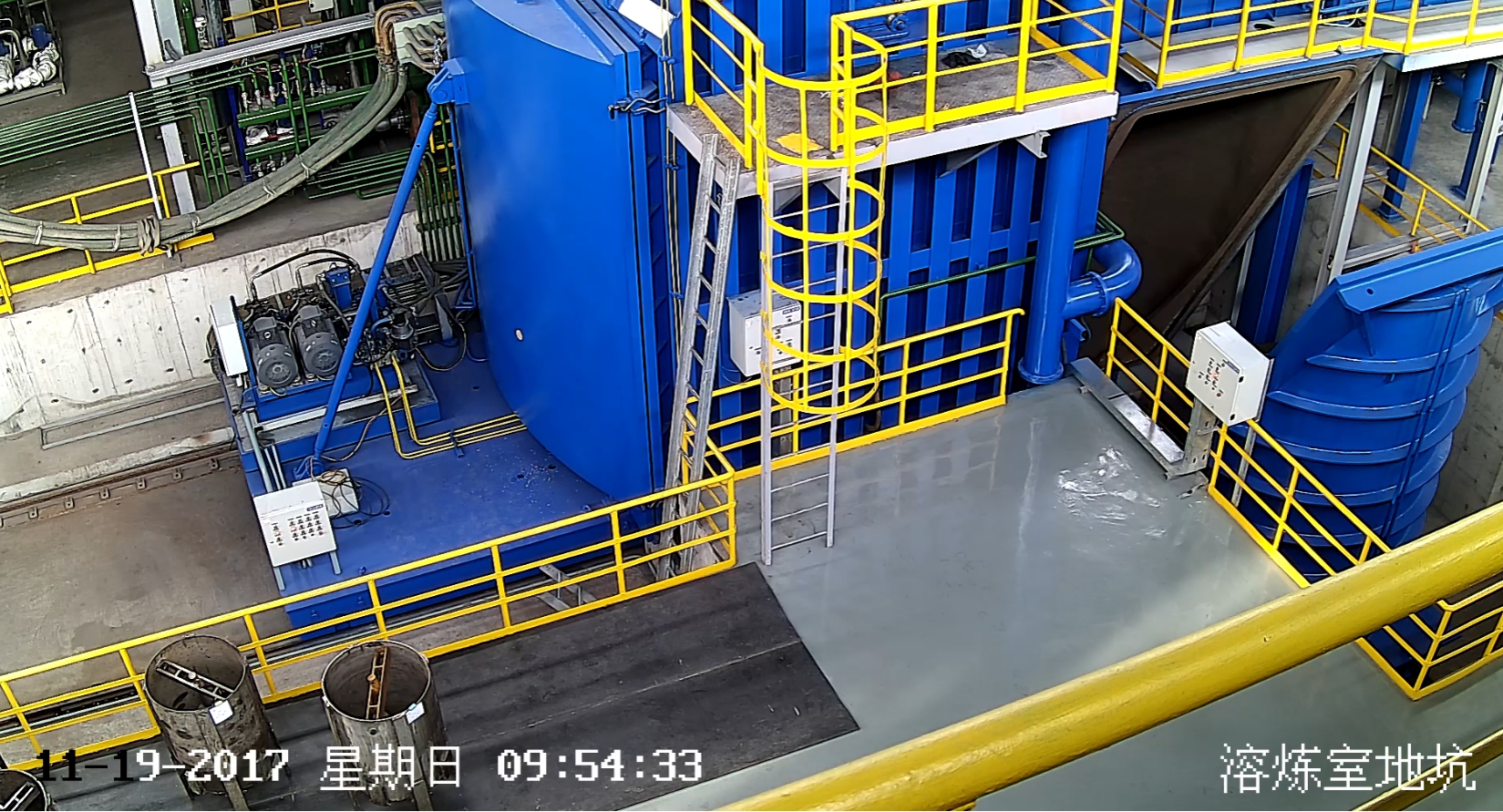

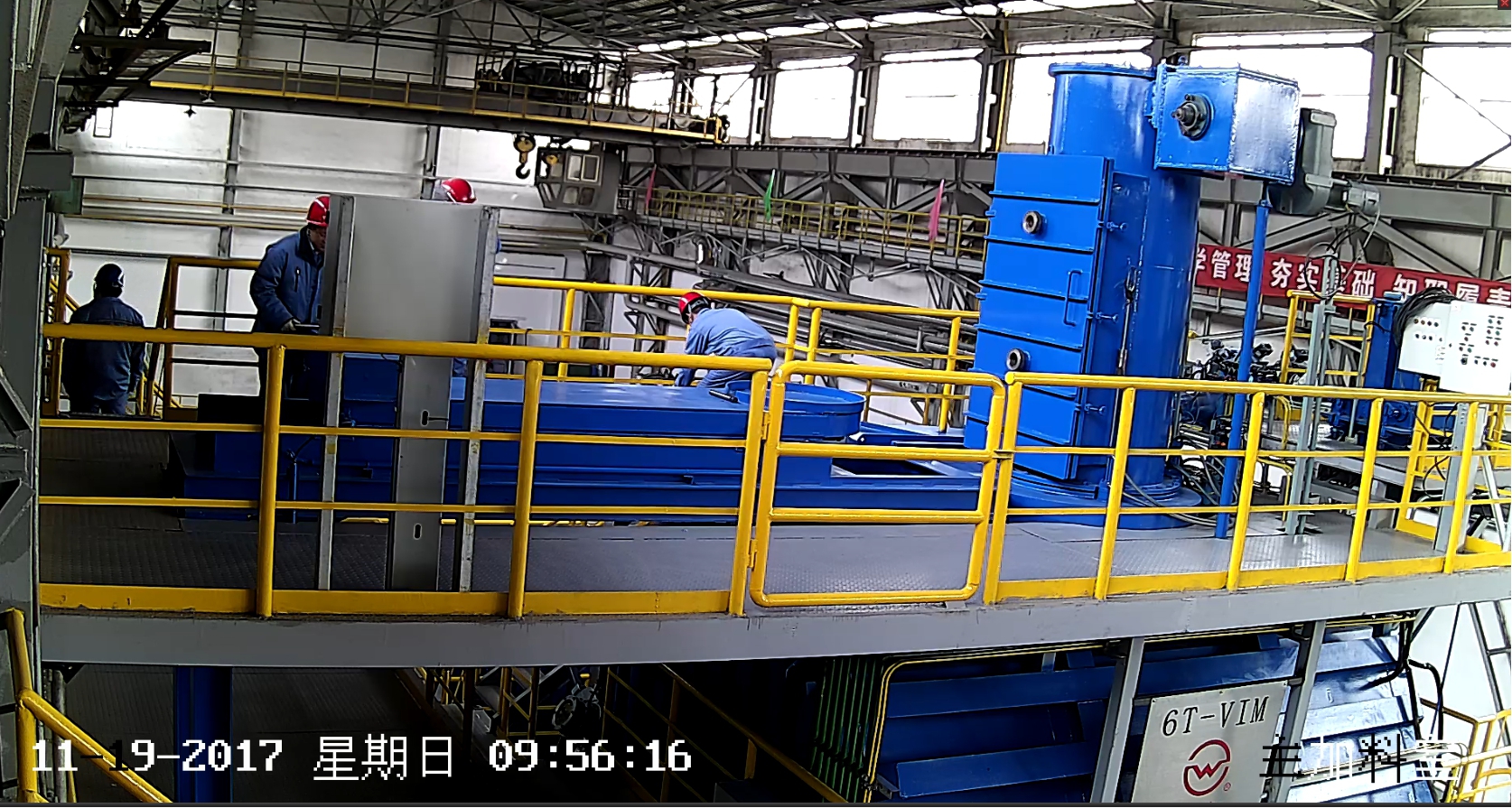

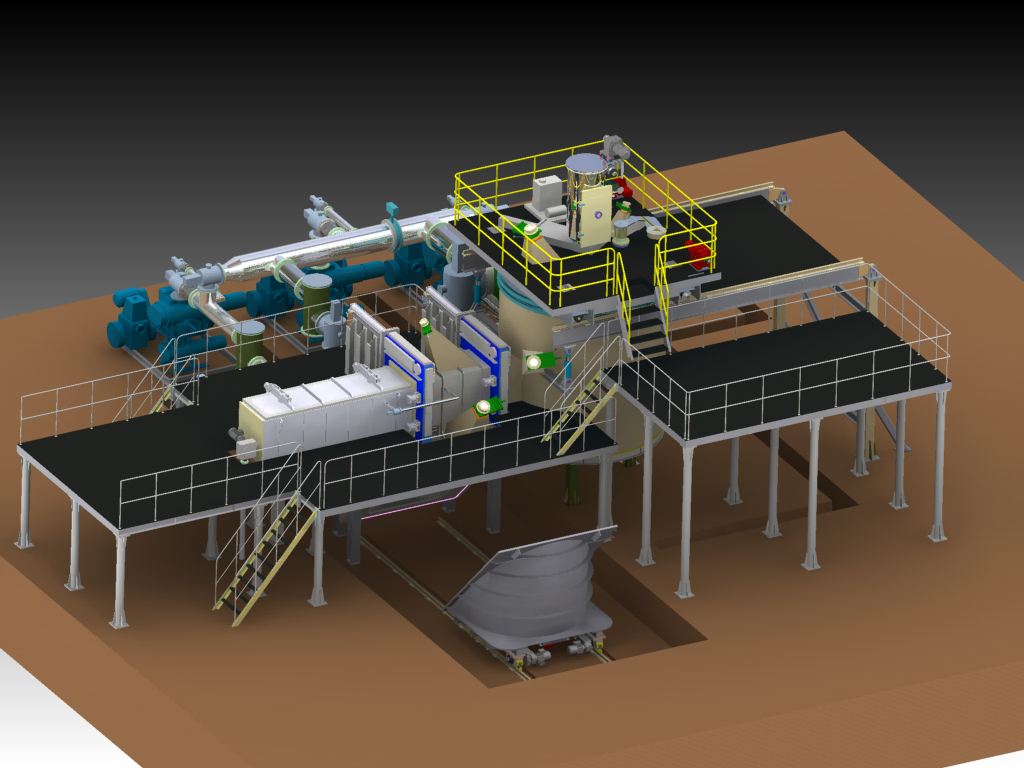

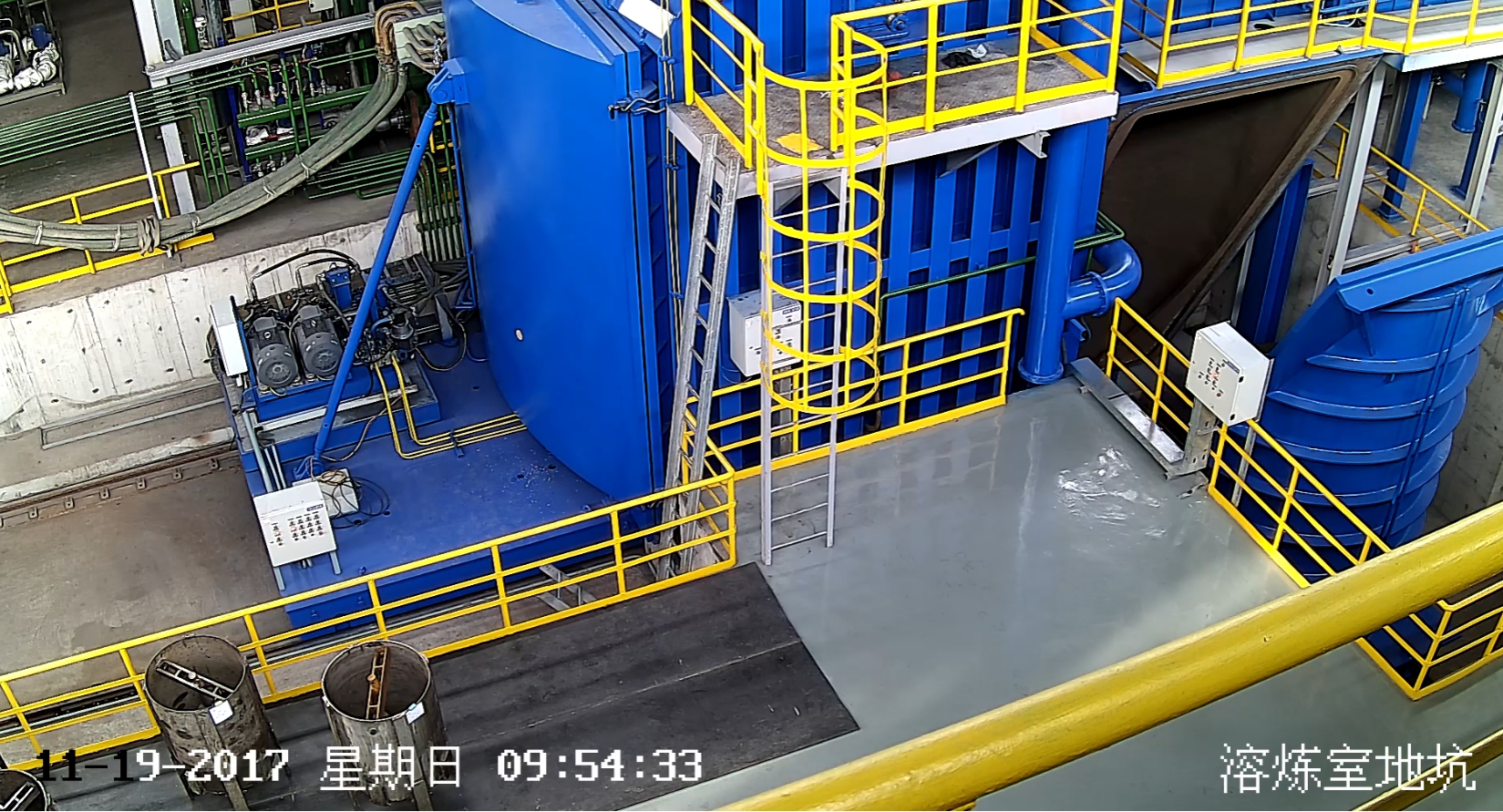

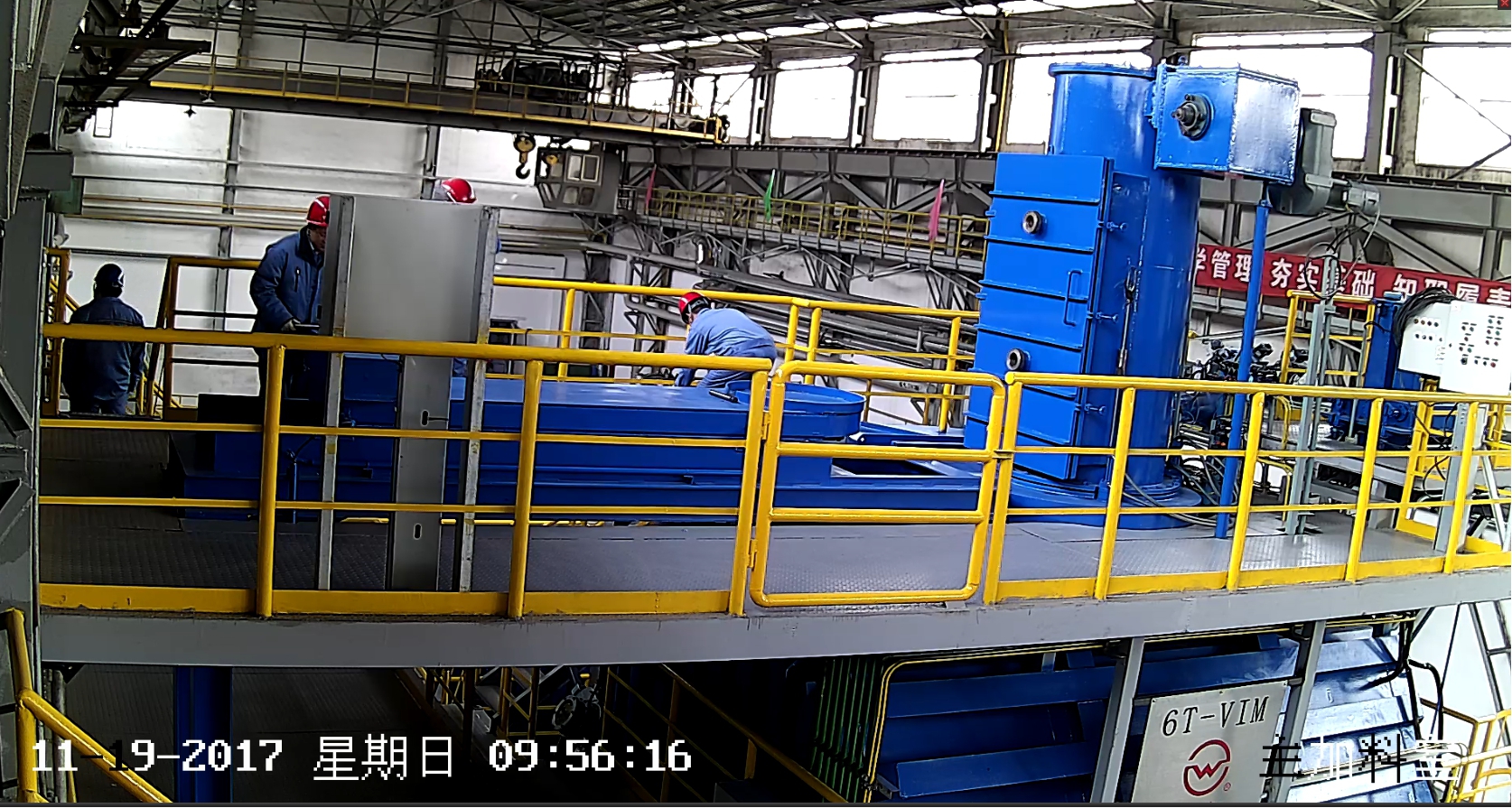

用户现场图

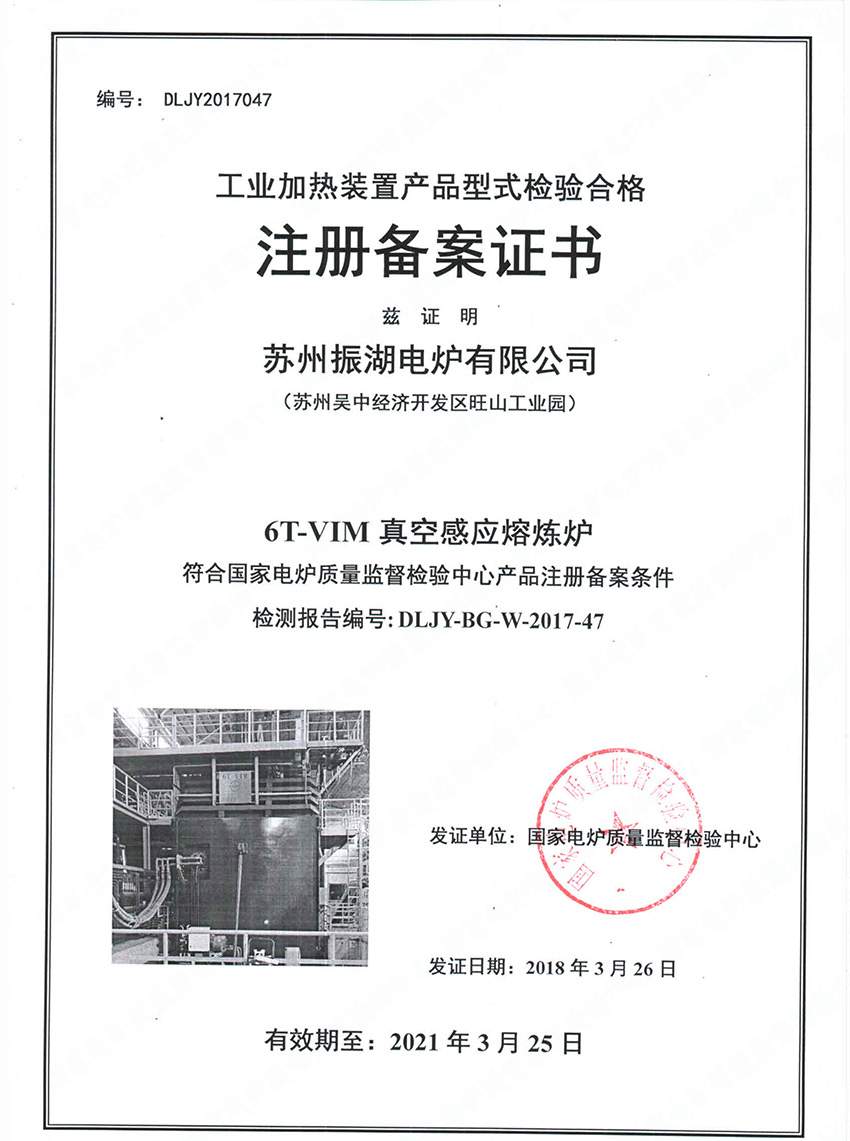

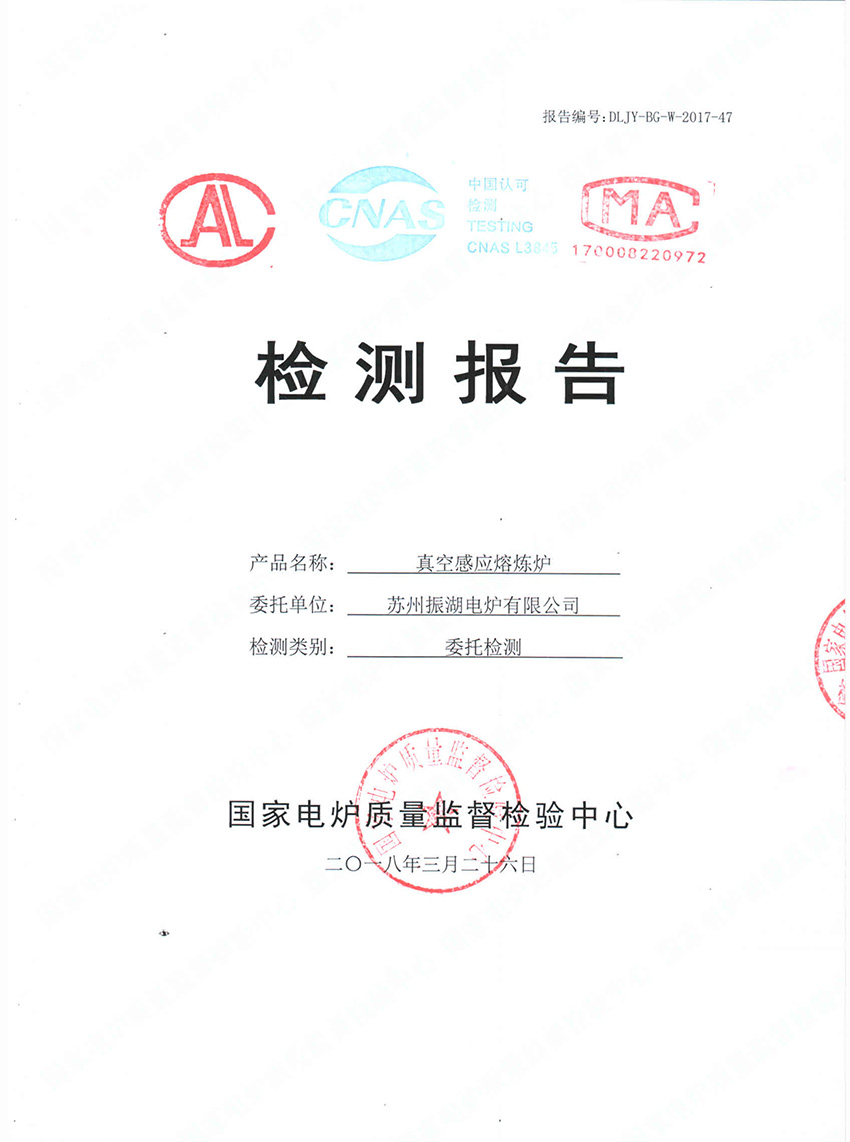

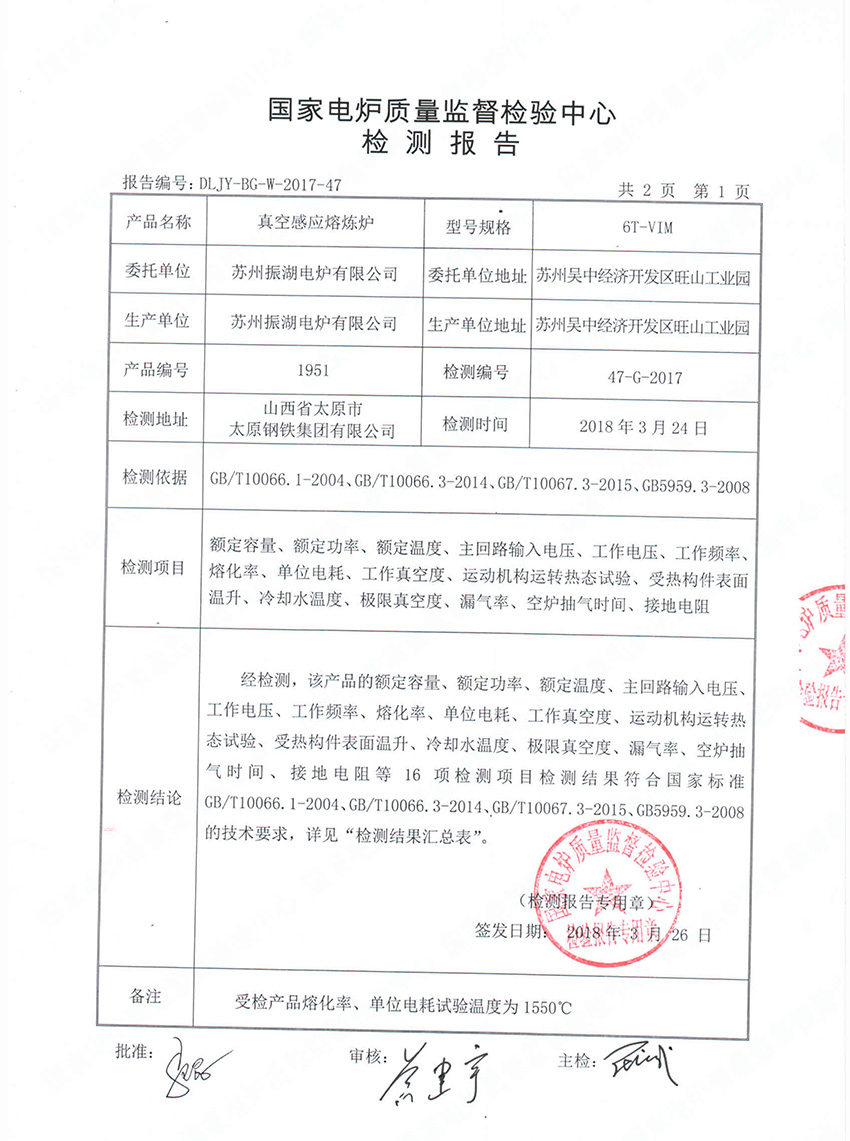

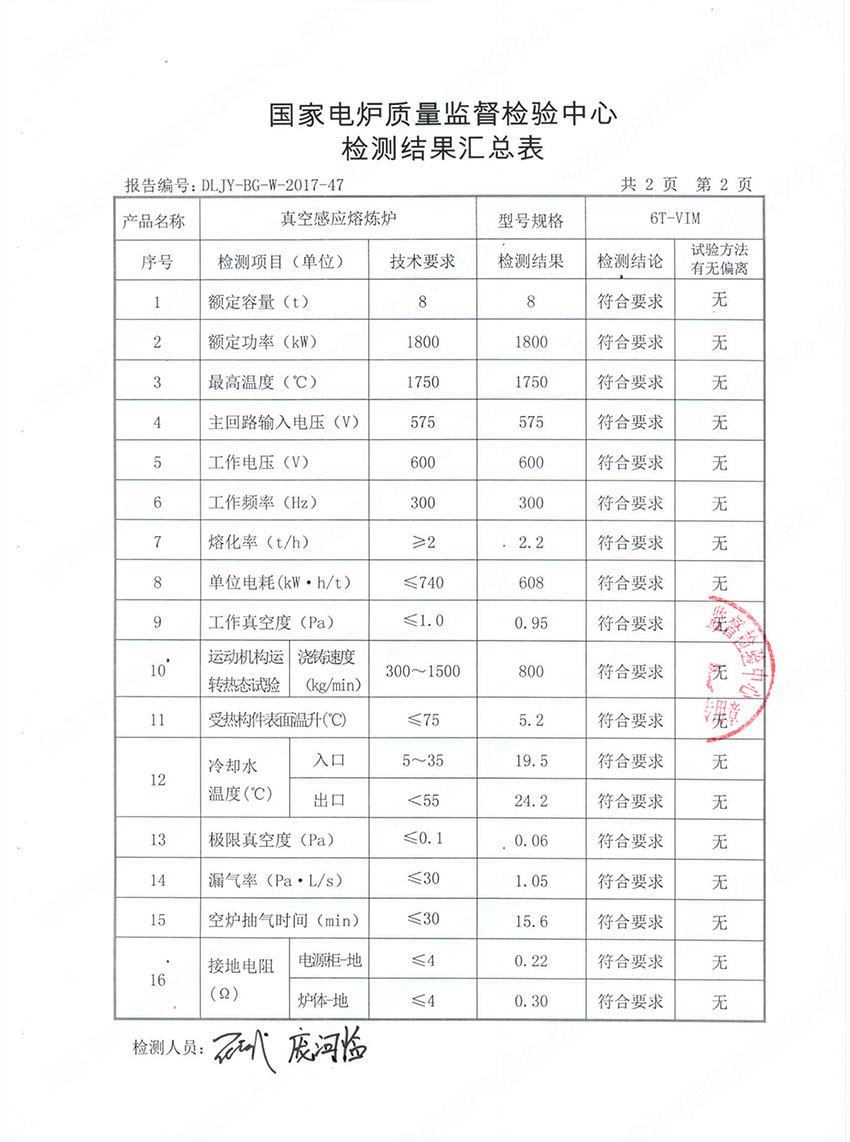

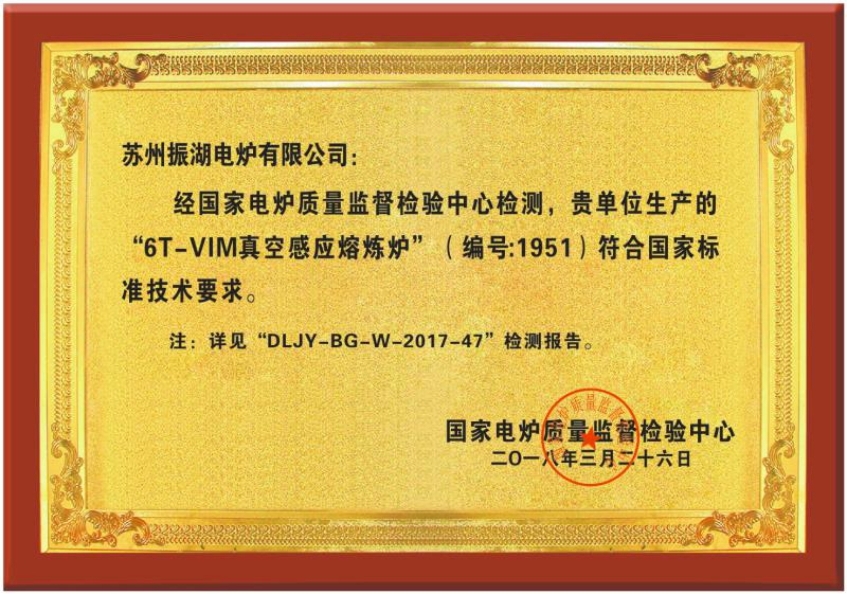

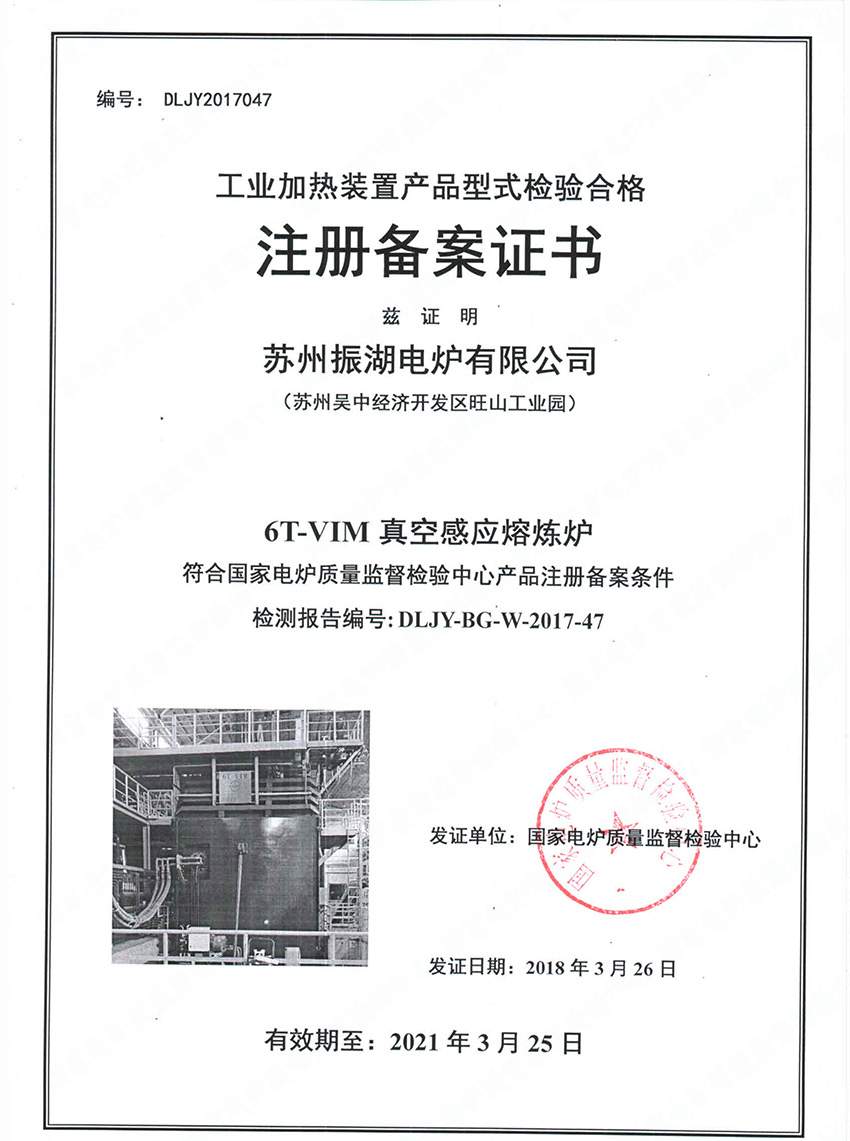

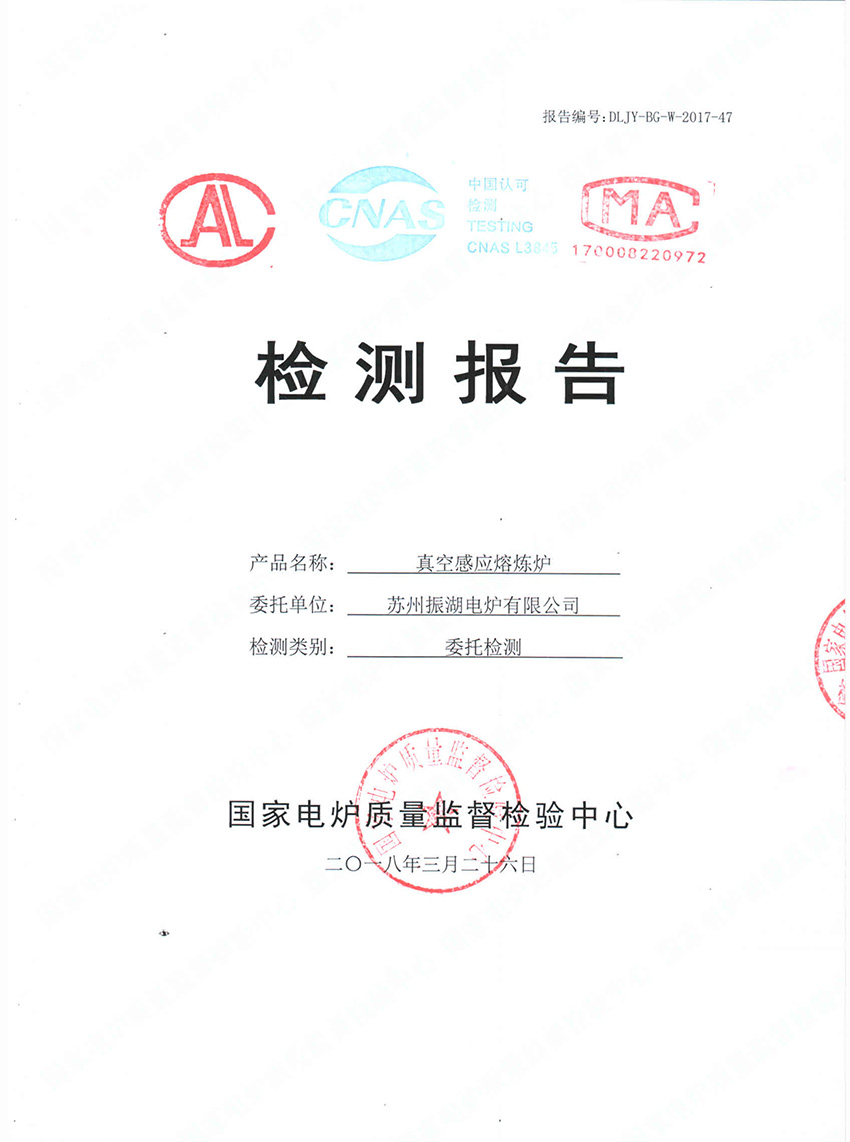

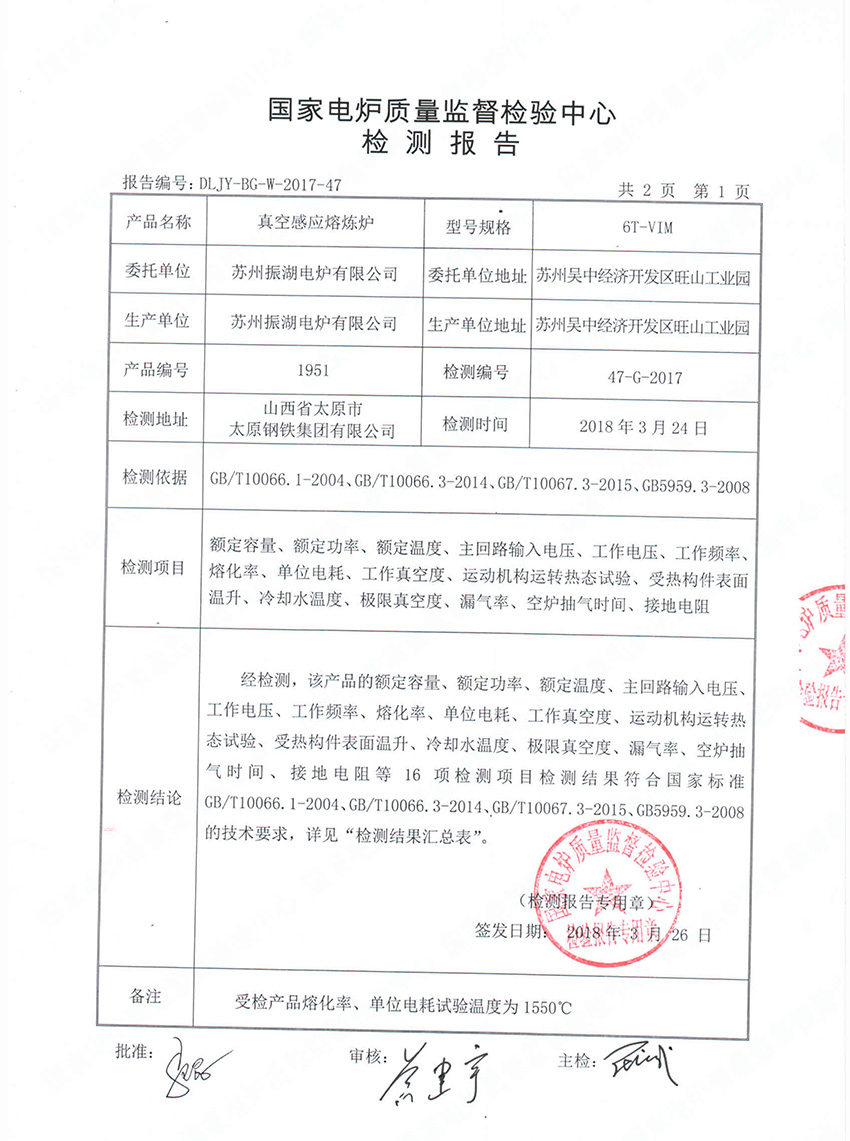

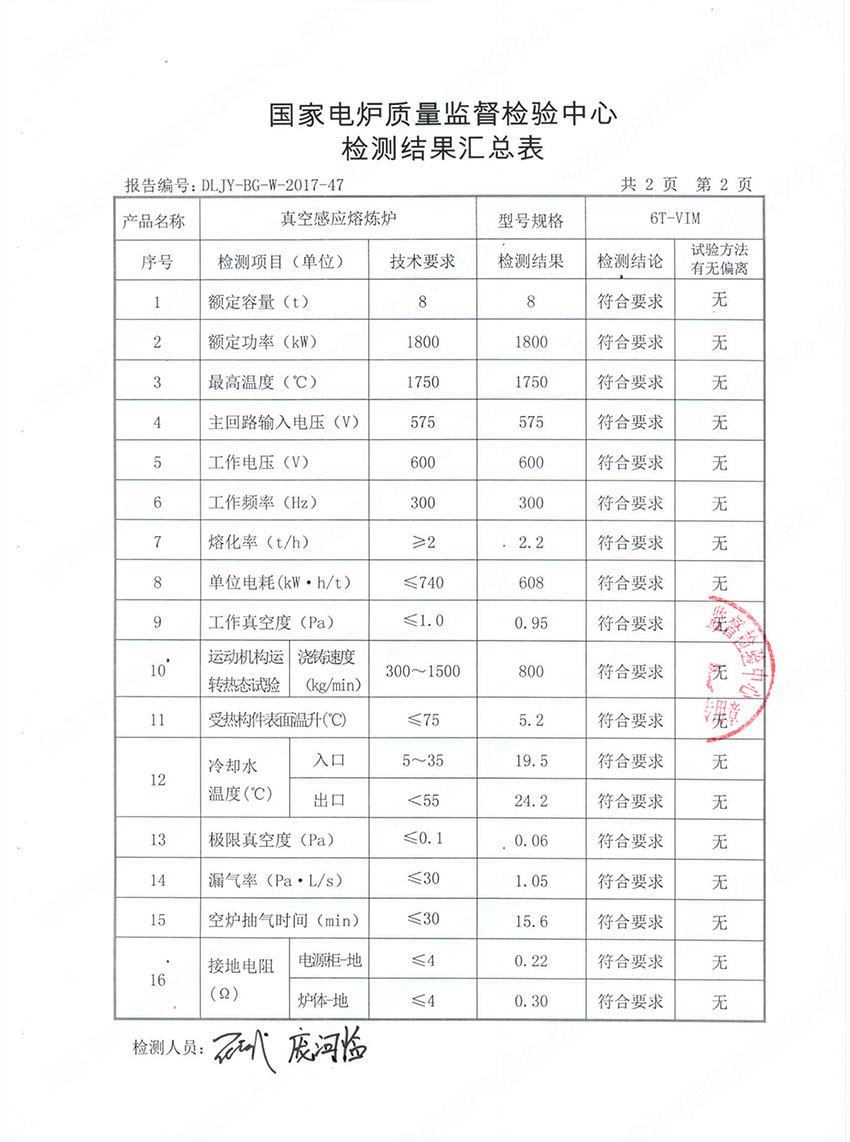

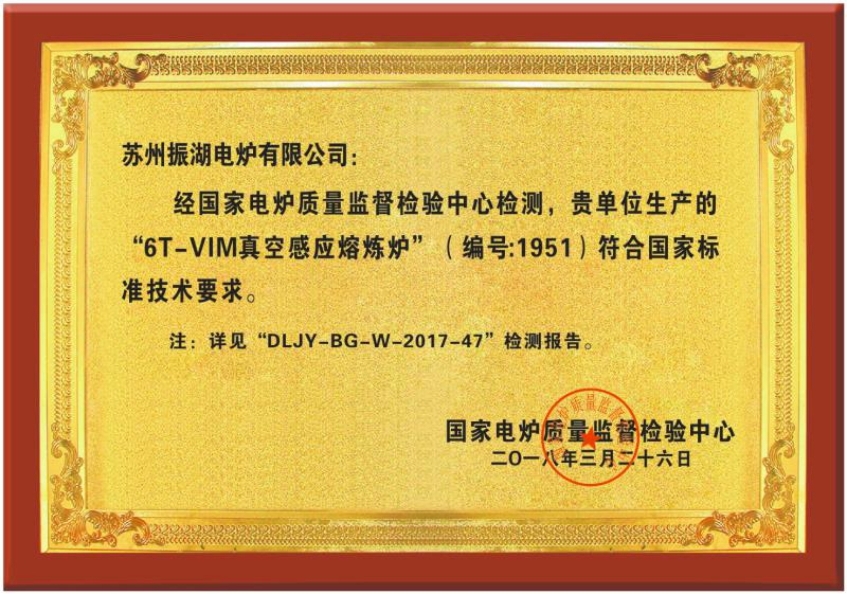

国家电炉质量监督检验中心颁发的合格证及检测报告

非标设计案例

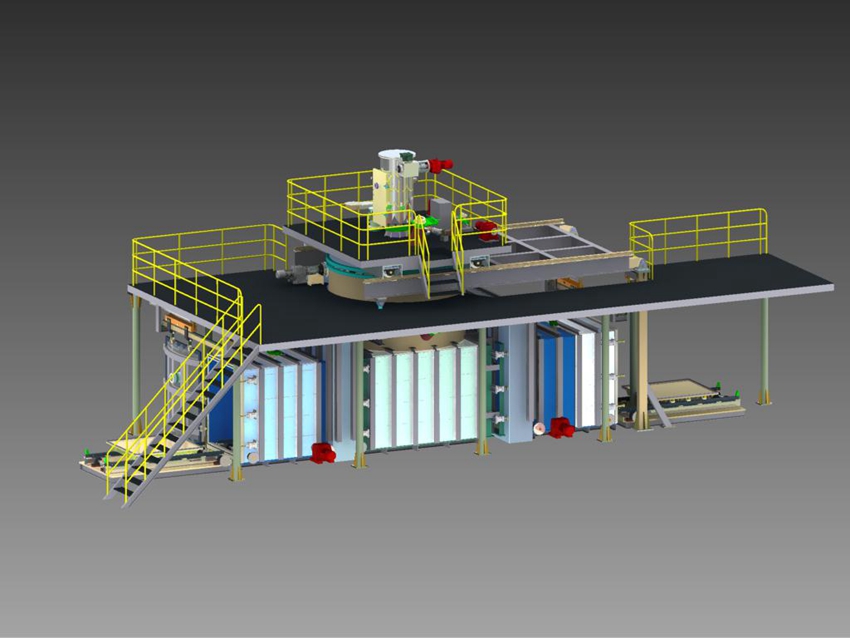

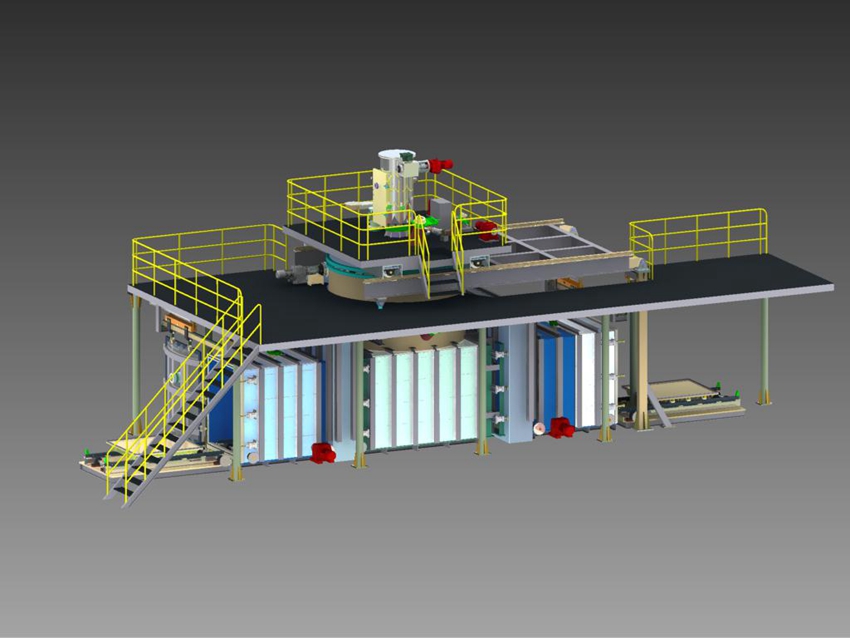

T型真空感应浇铸炉

苏州振湖针对真空浇铸业主推出的采用T型浇铸系统的VIM炉:

真正意义上实现了真空感应炉的连续生产;浇铸件由一端进入浇铸室,浇铸完成后从另一端开出。通过阀门的切换形成不同的腔体,实现不同的真空等级,确定产品的停留时间及状态,所有位置均在真空状态下。

真正克服了真空浇铸铸件订单单一性,铸件形状和重量差异较大的矛盾,方便生产组织;传统的做法是通过替换熔炉的装入量来做调整,创新的结构使得排产变得相对简单,总的钢水量可以满足不同的铸件需求。

真正实现了整批产品的成份一致性。同一熔炉对应多个铸件变为可能,整批铸件的钢水来源为同一炉次,质量的管控会更为准确。

真正解决了铸件烘烤保温的问题。铸件完成烘烤后进入浇铸是进行真空浇铸,由于完成后是单循环位移,因此后续进入的铸件时间点选择非常准确,大大降低了铸件流转的时间影响和真空度的频繁切换,节约了大量能源消耗。

大大缩短了生产准备时间,如果选择两边同时进料,无论是铸件还是锭模,由于是两边可以同时选择,因此同时完成需要的生产准备;方便的应对排产、生产准备、生产工器具等所带来的生产节奏的影响。

2;标准直列式真空感应炉

主要应用:母合金真空感应熔炼系统容量规格通常位于0.01-10T之间,可以在一台模车或一块模盘上浇铸许多小直径的母合金锭子。也可浇注长电极

3;开门式母合金定点浇铸VIM炉。

主要应用:主要用于真空母合金及铸锭的浇铸。

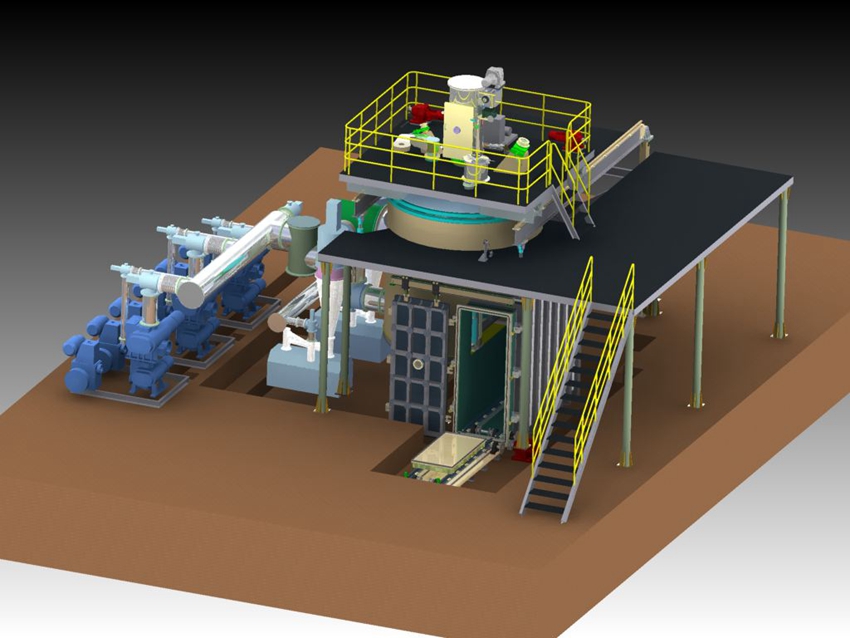

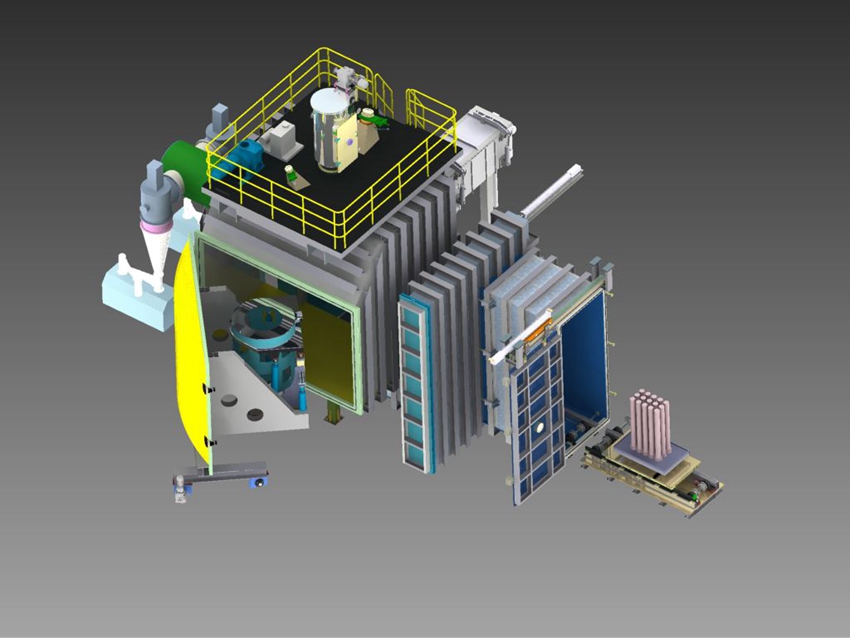

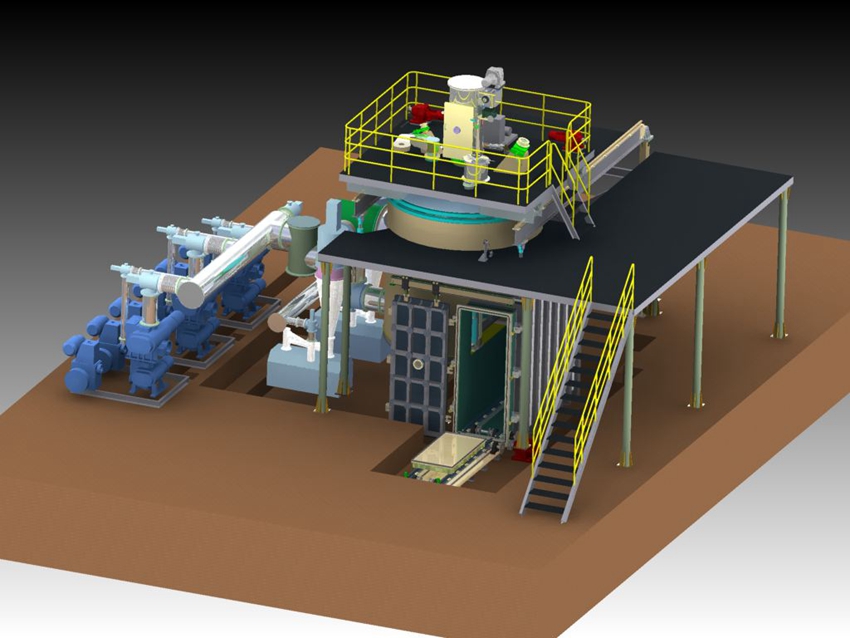

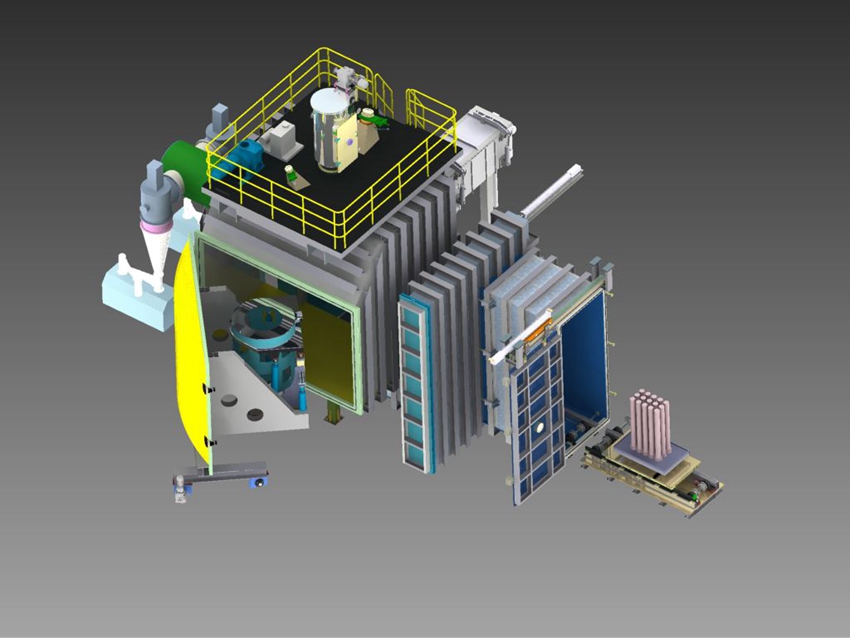

4;紧凑型真空感应炉(VIDP)

炉型范围:1-20吨

炉型概括:苏州振湖电炉有限公司设计制造的VIDP真空感应熔炼炉。是基于生产超纯金属和合金的新一代炉型。该炉型的技术核心是一个与感应圈坩埚一体的,紧凑体积的真空熔炼室,它只比感应圈大一点,仅含有感应圈和坩埚。电缆和水冷管线以及液压翻转机构均安装在熔炼室外。优点是保护电缆和水冷管线不受钢水飞溅和温度压力周期变化带来的损伤,由于方便拆卸,利于坩埚的更换。炉盖由真空密封轴承支撑在炉架和两个液压缸柱上。浇注时,两个液压缸侧顶炉盖,炉盖带动熔炼室一体围绕真空轴承倾转。在倾斜浇注状态时,熔炼室与感应圈坩埚没有相对运动。流槽是VIDP 炉的重要部件。由于VIDP 炉的设计把熔炼室与铸锭室隔离,所以钢水要经过真空流槽进人铸锭室。铸锭室为方斜侧面启闭形式,由两部分组成,固定部分与流槽室相临,活动部分沿地面轨道水平移动,完成铸锭室的开启与闭合。冶炼开始时,炉体被下方的液压机构托起,与炉子的上部结构炉盖接合,用专门机构锁紧。炉盖上端通过真空阀与加料室连接。由于只将熔炼部分封入真空腔,浇注通过导流槽导出,使得炉型结构紧凑,熔炼室体积较小(大约是VIM熔炉的十七分之一),可以更好更快速的控制真空度。与传统的VIM感应熔炼炉相比,具有抽空时间短,漏率低的特点。通过配备PLC 逻辑控制系统可达到理想的压力控制,同时,利用本炉中频电磁搅拌可以平稳的搅动熔池,加入的元素在熔池内均匀溶解,保持温度接近恒定。在浇注时,通过外置的加热系统对流槽进行加热降低初始浇注堵塞浇注口和流槽热开裂。通过加入过滤挡板等措施起到缓解钢水冲击,提高金属纯度的作用。由于VIDP 炉的体积较小,真空检漏和修复都更加容易,炉内的清理时间也较短,另外利用小型的便于更换的测温偶即可对炉内温度进行测量。

现场安装图

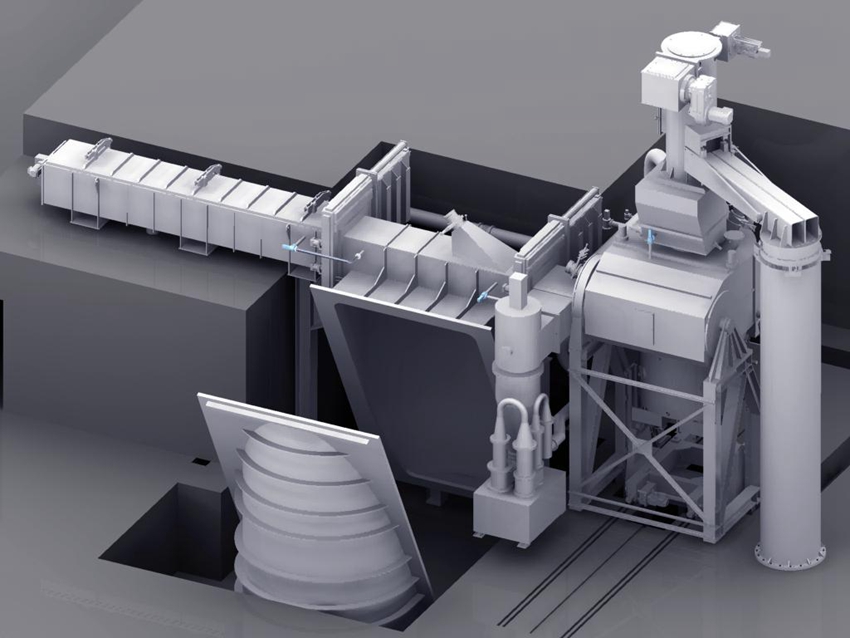

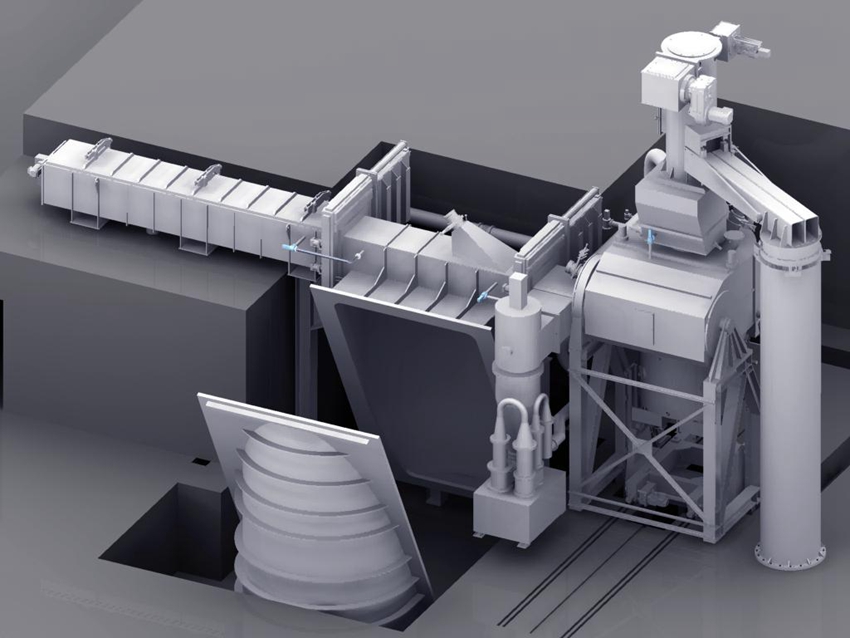

5;真空感应炉出口俄罗斯

主要应用:熔炼合金成分调整和铸造生产高温合金、母合金、电子合金等坯料。

设备构成:电源、控制系统、真空系统、感应炉体、水冷、气动、液压、安全防护系统等。

炉体构成:具备主熔炼、旋转锭模室、主加料室、电磁合金加料或侧加料室、中间溜槽室。